En savoir plus sur le moulage

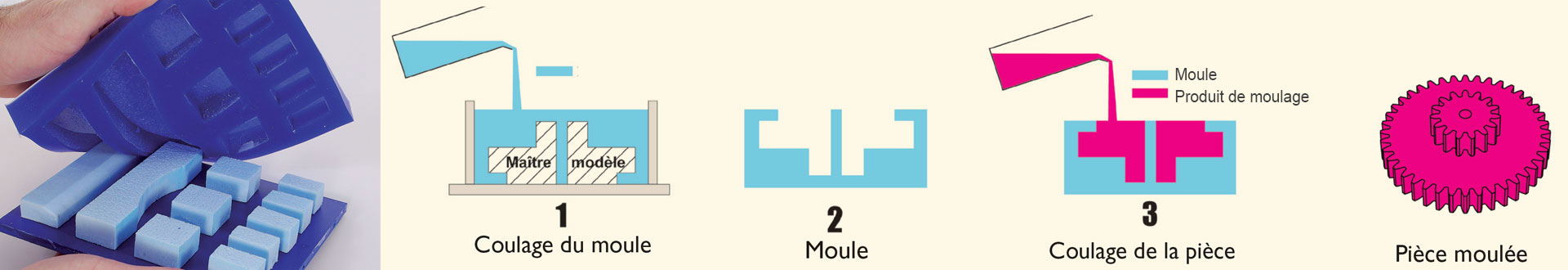

Il existe de nombreux procédés de moulage, avec des moules rigides ou souple, en une ou plusieurs parties pour permettre le démoulage, dans lesquels on coule ou on injecte sous pression la matière liquide (ou visqueuse) qui durcit ensuite en refroidissant ou en polymérisant dans le cas des résines.

- Les moules souples en élastomère de silicone ou polyuréthane permettent le démoulage de pièces « normalement indémoulables », sans réaliser de moule compliqué qui s’ouvrent en plusieurs parties, mais juste en profitant de la souplesse du moule.

- Le moulage bas-relief consiste en un moule qui est ouvert d’un côté. Il n’est donc possible que pour des pièces dont une face est plane. C’est la technique de moulage la plus simple, sinon il faut un moule fermé, avec juste un orifice pour couler ou injecter la matière et au moins un autre pour laisser l’air s’échapper, et forcément un moule qui s’ouvre au moins en deux parties.

- La coulée atmosphérique consiste à simplement couler la matière liquide dans une moule, sans l’injecter sous pression et sans placer ensuite le moule sous une cloche à vide pour faire sortir les bulles d’air de la matière. On peut couler tout ce qui est liquide et durcit ensuite (résines, plâtre, ciment, chocolat, et toutes matière fondues à une température que supporte le moule, …).

En utilsant un élastomère de silicone ou polyuréthane, vous pouvez facilement prendre l’empreinte d’une pièce pour réaliser un moule « bas relief ». Dupliquer ensuite votre modèle à l’infini en coulant toute matière dans votre moule souple.

Limites :

- Il faut que la pièce soit démoulable sans casser. Même si le moule est souple, de trop petits détail risquent de casser ; certaines formes un peu compliquées ont du mal à s’extraire du moule.

- Si on veut réaliser une pièce souple à partir d’un moule souple, il fait que la matière du moule soit différente de la matière coulée dedans. Exemples : vous pouvez couler du polyuréthane dans un moule en silicone (ou l’inverse) et démouler ensuite. Mais si vous coulez du silicone dans une moule en silicone, vous obtenez juste un bloc de matière ; pièce coulée plus moule parfaitement soudés. On peut essayer de tricher un graissant le moule, avec un résultat pas garanti.

- Plus votre modèle a des formes difficiles à démouler, plus vous avez intérêt à utiliser une résine souple, de faible dureté Shore pour le moule. Mais il faut alors penser à emprisonner le moule dans une boite qui le maintien en forme.

- Attention aux bulles d’air que l’on incorpore à la matière au moment des mélanges (résines à deux composants ou plâtre et eau par exemple). Il ne faut pas battre la matière mais mélanger le plus doucement possible pour absolument éviter d’incorporer des bulles d’air qui formeront autant de petits trous sur la surface de vos moulages.

- Les empreintes réalisées en silicone ou polyuréthane sont très précises et fidèles. L’état de surface est rendu avec fidélité, l’empreinte prise sur une pièce brillante donnera des moulages brillants. Soignez le nettoyage de vos modèles avant d’en prendre l’empreinte.

- Avec un peu de pratique, un peu de bon sens et quelques essais, on arrive assez facilement à produire de beaux moulages. Le plâtre synthétique est un beau matériau de moule qui permet la réalisation de pièces dures comme de la pierre et très lisses d’aspect.

Dureté shore

Elle désigne la relative dureté ou souplesse d’un matériau. Plus le shore est bas, plus le matériau est facilement déformable (souple). Les échelles sont différentes selon la nature des matériaux, souples ou rigides.

– Pour les matières souples, l’unité est le shore A.

– Pour les matières semi-rigides, l’unité est le shore B.

– Pour des pièces rigides, l’unité est le shore D.

Une matière de dureté 50 shores A, est plus souple qu’une matière de dureté 30 shores B.

Stockage

Les résines doivent être stockées à l’abri de l’humidité dans un local tempéré, entre 5 °C et 25 °C.

Utilisation

Les bulles se forment principalement lors du mélange des résines et un peu lors de la coulée. Pour éviter les bulles d’air emprisonnées dans la résine, le mélange doit se faire doucement, sans battre les fluides. Il est utile de faire vibrer ou de tapoter le moule pour décoller les bulles et les aider à remonter. Plus le temps de prise est long, plus les bulles ont le temps de remonter à la surface.

Nous avons sélectionné des produits suffisamment fluides pour que les bulles puissent remonter facilement.

Pour deux silicones un peu visqueux et à prise rapide, nous proposons un conditionnement en double cartouche avec embout mélangeur qui permet un mélange automatique sans bulle.

Sécurité

Trois types de produits sont proposés : silicone, polyuréthane, polyester.

Les silicones sont très peu nocifs et non irritants et ne dégagent pas d’odeur. Nous en proposons certains certifiés aux normes médicales “à contact cutané”. Les résines polyuréthanes sont irritantes pour la peau ; mais elles ne dégagent pas d’odeur sensible. Les résines polyester sont irritantes et dégagent une forte odeur.

En règle générale, il faut se protéger avec lunettes et gants et travailler dans des locaux bien ventilés. Le port d’un masque et d’un vêtement de protection est préconisé.